?Em meio à crise energética que atinge o país, a substituição de motores elétricos padrão por motores de alto rendimento é um dos caminhos mais eficientes para reduzir custos operacionais e aumentar a produtividade industrial. É isso que revela o ‘Indústria + Eficiente’, programa realizado em três grandes indústrias no Sul do País que pode ser ampliado para todas as regiões brasileiras. O estudo comprovou que a operação custa 70% menos do que o investimento em geração de energia.

O resultado do programa ‘Indústria + Eficiente’, realizado pelas Centrais Elétricas de Santa Catarina (Celesc), é uma boa notícia para o setor industrial que sofre com a retração da economia brasileira. Em 2014, segundo o Instituto Brasileiro de Geografia e Estatística (IBGE), o PIB brasileiro foi de apenas 0,1% e o setor recuou 1,2% em relação a 2013. O projeto de substituição dos motores na indústria traz uma série de benefícios, como melhoria na eficiência e qualidade do processo produtivo; redução dos custos de manutenção e dos indicadores energéticos e melhoria na confiabilidade do sistema.

Muitas indústrias brasileiras utilizam equipamentos e motores projetados em uma época em que a eficiência energética ainda não era uma questão tão essencial como é hoje. A ação da Celesc em parceria com a Fiesc (Federação das Indústrias de Santa Catarina) demonstrou que a troca de motores tem impacto direto no aumento da produtividade do setor. A maior eficiência é fundamental em todo o processo produtivo brasileiro, principalmente neste momento em que a escassez de chuvas provoca uma discussão sobre a nossa matriz energética.

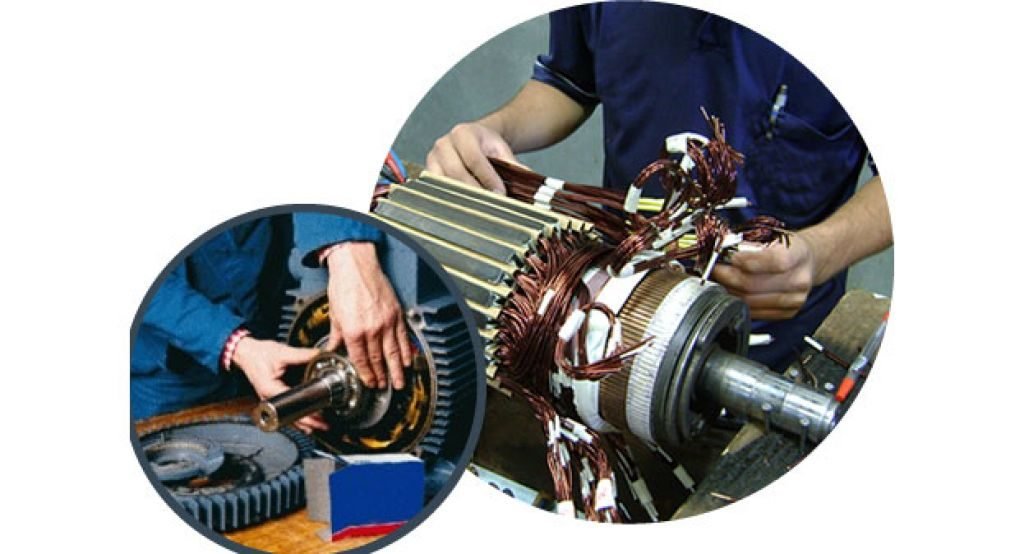

Algumas indústrias optam pelo recondicionamento de motores antigos como forma de atualizar seu parque industrial. No entanto, dados da ‘Pesquisa Mercadológica sobre Motores Elétricos Recondicionados (PUC/RJ set/2013) – Impacto Energético do Recondicionamento Indevido dos Motores’ comprovam que a escolha acaba gerando um significativo desperdício de energia e não se mostrou viável no longo prazo – a comercialização de motores industriais recondicionados de forma irregular gera desperdício de energia equivalente à produção anual de Angra 2.

Segundo o levantamento, a indústria brasileira consome mais de 35% da energia total produzida no país, sendo que os motores elétricos são responsáveis por quase 70% do consumo de energia na indústria. O desperdício ocorre principalmente porque a fatia de mercado dos motores recuperados atualmente é de 65% - e o serviço realizado nas oficinas reparadoras apresenta qualidade duvidosa. A pesquisa aponta que os procedimentos feitos de maneira incorreta podem causar alteração nas propriedades dos motores, reduzindo o seu rendimento.

Fonte: Agência IN

Veja abaixo os documentos citados na reportagem:

Estamos no caminho correto ,o que falta no Brasil é a divulgação e disseminação do conhecimento se um um empresario passa a saber desta informação com certeza ele vais mudar seus conceitos